Правильное использование машины для производства корма не так просто. Без надлежащей подготовки это может повлиять на качество гранул и даже повредить оборудование, что приведёт к задержкам в производстве. Поэтому после получения новой машины следует сосредоточиться на следующих шести пунктах, чтобы обеспечить плавный запуск и эффективную работу.

1. Осмотр при распаковке

Для начала проверьте целостность упаковки и убедитесь, что оборудование не было повреждено во время транспортировки. Особое внимание уделите ключевым компонентам, таким как приёмный бункер, муфта, прижимной ролик и матрица, чтобы они не были повреждены и соответствовали требованиям установки.

Если вы обнаружите повреждения или отсутствие деталей, сфотографируйте их и свяжитесь с поставщиком для решения проблемы.

2. Выбор правильного места установки

Гранулятор должен быть установлен в стабильном, безопасном и сухом помещении, где температура окружающей среды не опускается ниже 10°C. Чтобы предотвратить опасные ситуации, такие как пылевые взрывы, содержание рабочего пространства должно быть чистым, а курение запрещено.

После установки гранулятора приступайте к монтажу приёмного и выгрузного бункеров. Шаги установки выглядят следующим образом:

Приёмный бункер: совместите приёмный бункер с входным отверстием машины и закрепите болтами, чтобы обеспечить беспрепятственную подачу сырья.

Выгрузной бункер: присоедините выгрузной бункер к выходному отверстию машины, обеспечив надежное соединение, чтобы предотвратить утечку материала.

Отверстия матрицы определяют диаметр гранул. В зависимости от вида сырья и вида животных доступны различные размеры отверстий матрицы. Вы можете менять матрицу в соответствии с производственными потребностями.

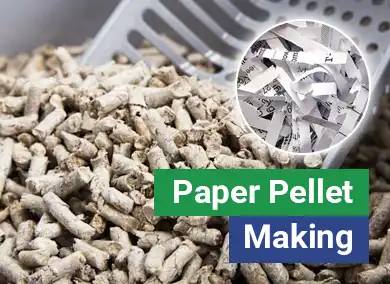

Шаги по замене матрицы:

1. Снимите болты с бункера, снимите бункер и прижимной ролик, затем очистите поверхность матрицы от остатков материала.

2. Откройте фиксатор контргайки, с помощью выколотки снимите прижимную гайку и очистите отверстия для винтов на матрице.

3. С помощью съёмника дисков извлеките старую матрицу.

4. Установите новую матрицу, закрепите фиксатор контргайки и затяните прижимную гайку.

5. Правильно установите прижимной ролик, смонтируйте бункер и затяните болты бункера.

3. Смазка ключевых компонентов

Перед запуском нового оборудования смажьте редуктор, подшипники шпинделя и роликовые подшипники. Это обеспечит плавную работу машины.

Смазка редуктора

Используйте высокопрочное трансмиссионное масло GL-5 с вязкостью 85W-90. После отработки новой машины в течение 100–200 часов масло в редукторе следует заменить впервые. Затем каждые 300–400 часов эксплуатации проверяйте уровень масла и при необходимости доливайте.

Метод заливки масла: откройте пробку заливки масла в редукторе и медленно добавляйте масло до уровня метки или чуть ниже пробки. Затем закройте пробку заливки масла.

Смазка подшипников шпинделя

Смажьте подшипники шпинделя смазкой через масленку. Это обеспечит плавную работу и продлит срок их службы.

Смазка роликовых подшипников

Шаги по смазке роликовых подшипников смазкой:

- Откройте верхнюю крышку и снимите ролик.

- Ослабьте болты ролика.

- Снимите крышку ролика.

- Откройте крышку подшипника и нанесите смазку.

Частота смазки: смазывайте подшипники шпинделя и роликовые подшипники после каждого использования или каждые 8 часов работы. Если машина работает при небольшой нагрузке или редко используется, смазку можно выполнять еженедельно или ежемесячно в зависимости от фактических условий.

Тип смазки: для смазки используйте литиевую комплексную смазку с антифрикционными присадками.

4. Проверка безопасности

Перед запуском убедитесь, что болты крышек на обоих концах ролика затянуты. Это предотвратит их ослабление и повреждение ролика. Затем тщательно проверьте остальные части гранулятора, чтобы убедиться в отсутствии ослабленных элементов.

Проверьте двигатель, шкаф управления и электрические соединения, чтобы исключить утечки тока. Убедитесь, что защитный кожух находится в исправном состоянии и эффективно защищает оператора. Наконец, поддерживайте пол в сухом состоянии, чтобы минимизировать риск электрического замыкания.

Перед первым запуском проверьте, что направление вращения машины соответствует указанной метке. Если это не так, отрегулируйте направление вращения двигателя. Если направление правильное, сначала выключите автоматический выключатель, затем нажмите кнопку «Пуск».

5. Шлифовка матрицы

Новые машины могут содержать остатки производственного масла, металлической стружки или других загрязнений внутри устройства или матрицы. Поэтому перед началом эксплуатации необходимо провести шлифовку.

Шлифовка помогает сгладить поверхность матрицы, улучшить формирование гранул и продлить срок службы машины.

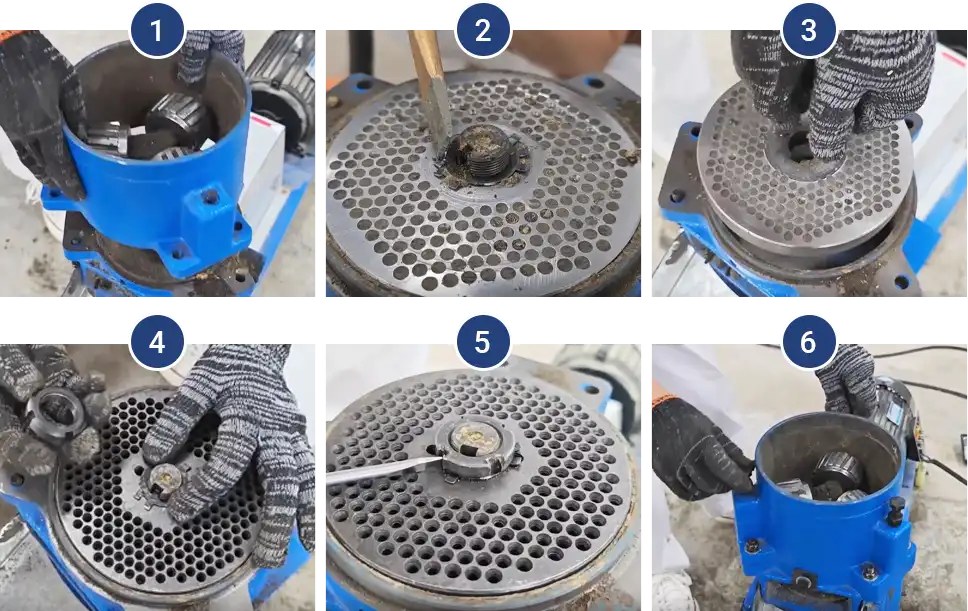

Первый шаг: подготовка материалов для шлифовки

Подготовьте 50–100 кг сырья в следующих пропорциях:

- 20% мелкого песка

- 65% биомассы (например, опилки)

- 15% отработанного масла

Метод смешивания: тщательно перемешайте компоненты. Возьмите небольшое количество смеси в руку: если она образует плотный комок и не распадается, состав готов к шлифовке.

(Совет: вместо биомассы можно использовать муку, а отработанное масло - растительное. Вы можете корректировать состав в зависимости от фактических условий.)

Второй шаг: начало шлифовки

Во-первых, разместите ёмкость под выходным отверстием гранулятора, чтобы собрать масляную смесь для повторного использования.

Затем запустите машину и равномерно подавайте масляную смесь в устройство.

Наконец, как только масляная смесь пройдет через бункер и попадёт в машину, начнётся процесс шлифовки. Поддерживайте равномерную подачу, чтобы обеспечить непрерывную работу. Процесс шлифовки занимает 40–60 минут.

6. Регулировка зазора между роликом и матрицей (можно совместить с шлифовкой)

Зазор между роликом и матрицей определяет качество гранул. Оптимальный зазор составляет 0,1–0,3 мм. Если зазор превышает 0,3 мм, производительность грануляции снизится; если он меньше 0,1 мм, ролик может столкнуться с матрицей, что может привести к повреждению оборудования.

Метод регулировки зазора между роликом и матрицей:

- Запустите машину: включите оборудование и дождитесь начала вращения матрицы.

- Подача небольшого количества материала: постепенно подавайте небольшое количество сырья, чтобы обеспечить нагрузку между роликом и матрицей и предотвратить холостой ход.

- Регулировка зазора: медленно затягивайте болты регулировки ролика. Когда ролик начнёт вращаться вместе с матрицей, это указывает на достижение начального усилия сжатия.

- Точная настройка: корректируйте болты для точной регулировки зазора в зависимости от формирования гранул. Если гранулы слишком рыхлые, слегка затяните болты; если машина работает под большой нагрузкой и издаёт громкий шум, слегка ослабьте болты.

- Окончательное подтверждение: ролик должен плавно вращаться вместе с матрицей. Проведите роликом вручную - он должен испытывать сопротивление, но при этом вращаться. Гранулы должны получаться однородными и правильной формы, а машина - работать без посторонних звуков.

(Вы можете регулировать зазор во время подачи сырья и шлифовки.)

Тщательная подготовка - ключ к успешной работе. Желаем вам безотказной эксплуатации!

Если у вас возникнут проблемы или вопросы в процессе эксплуатации, не стесняйтесь обращаться к нам в любое время!